Китай: инновации в диафрагменных пластинах?

2025-12-31

Когда слышишь ?китайские инновации в диафрагменных пластинах?, первая мысль — опять маркетинг. Все говорят про инновации, но на деле часто оказывается, что просто скопировали западный образец, поменяли материал и выдали за прорыв. Я много лет работаю с механическими уплотнениями, и в сегменте именно диафрагменных пластин (или мембран, как их чаще у нас называют) эта история особенно показательна. Но за последние 5-7 лет картина стала меняться, и не везде это просто копии. Проблема в том, что многие, особенно на постсоветском пространстве, до сих пор мыслят стереотипами десятилетней давности.

От копий к адаптации: эволюция подхода

Раньше китайские производители, в том числе и те, с кем мы сотрудничали, действительно шли по пути реверс-инжиниринга. Брали немецкий или американский образец, делали чертеж, пытались повторить. И ключевой проблемой была не форма, а материал и тонкие нюансы обработки. Помню партию пластин для агрессивных сред — вроде бы геометрия один в один, а ресурс в три раза меньше. Разбирались — оказалось, дело в однородности материала и в термообработке. Китайские коллеги тогда делали упор на цену, а не на жизненный цикл.

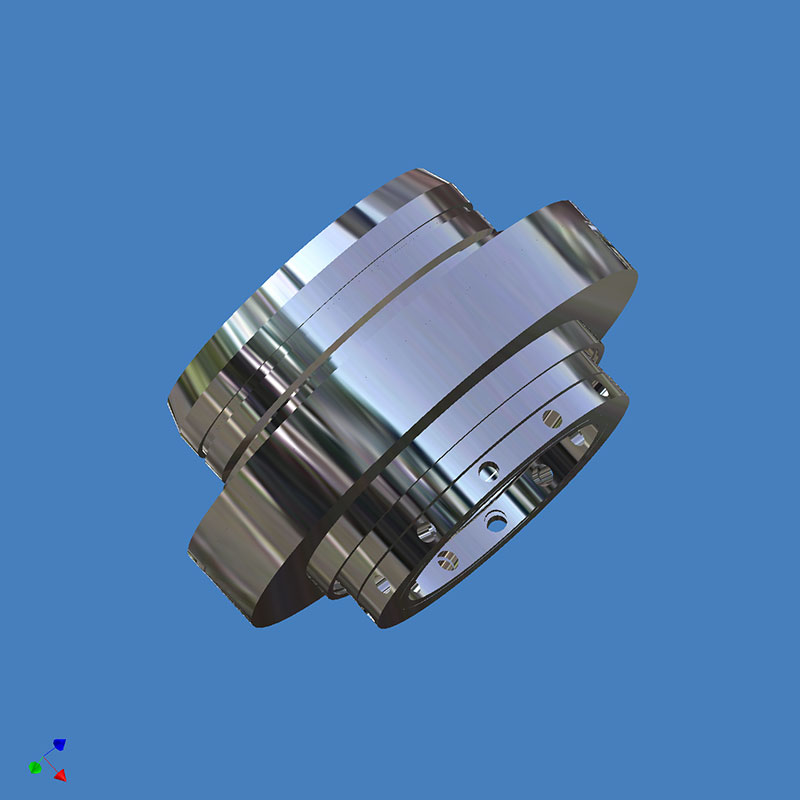

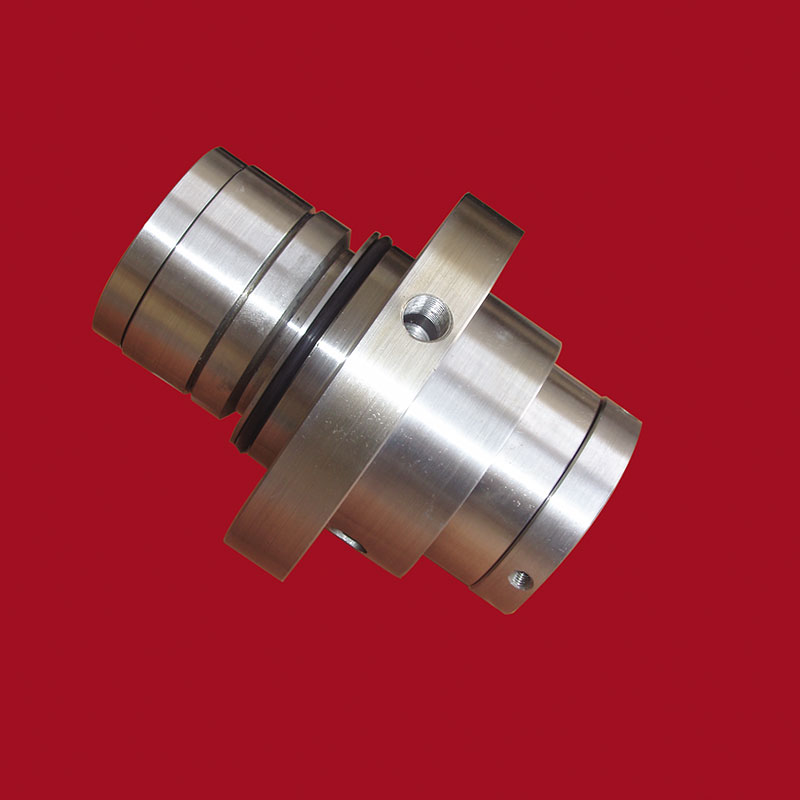

Сейчас вектор сместился. Теперь часто не просто копируют, а адаптируют конструкцию под конкретные, часто более жесткие, условия. Например, для тех же шламовых насосов на обогатительных фабриках. Там абразив, вибрация, перегрузки. Западные образцы, рассчитанные на ?цивилизованные? условия, иногда не выживали. Китайские инженеры начали экспериментировать с композитными слоями в самой диафрагменной пластине, добавляя упрочняющие вставки в зонах максимального износа. Это не глобальная инновация в мировом масштабе, но очень прагматичное и умное решение для нишевого рынка.

Этот переход хорошо виден по структуре компаний. Раньше это был просто цех. Сейчас же у серьезных игроков, как, например, ООО Сычуань Цзюлун Уплотнение Производство (их сайт — https://www.scjlmf.ru), в открытом доступе указано, что есть собственный конструкторский центр и лаборатория. Это не для галочки. Когда у тебя есть лаборатория, ты можешь тестировать ресурс не на словах, а проводить ускоренные испытания на стендах, имитирующих сероводородную среду или высокое давление шлама. Без этого все инновации — просто догадки.

Материалы — где кроется реальный прогресс

Если говорить о сути, то все упирается в материалы. Инновации в геометрии вторичны. Основная битва идет за составы карбон-графитовых смесей, спеченные металлы и полимерные композиты. Китайские производители, имея доступ к собственным источникам сырья (например, редкоземельных элементов для присадок), стали очень гибкими в разработке материалов под специфику заказчика.

Приведу пример из практики. Был проект для нефтехимии, среда — горячий фенол. Стандартные импортные PTFE-композиты не выдерживали долго, набухали. Китайская лаборатория (как раз из кооперации с фирмой, похожей на упомянутую Сычуань Цзюлун) предложила свой вариант наполненного полимера. Они не раскрывали точный состав, но по результатам испытаний стойкость к набуханию была выше на 40%. Секрет, как позже выяснилось по косвенным признакам, был в особой обработке наполнителя, который делал структуру материала более инертной. Вот это — реальная инновация на уровне технологии материалов, а не сборки.

Но и тут есть подводные камни. Порой эта гибкость приводит к непредсказуемости. Одна партия материала может быть отличной, а другая — с отклонениями. Поэтому их система менеджмента качества, сертификация по ISO9001 и соответствие стандартам вроде DIN24960 — это не просто бумажки для экспорта. Для нас, как для покупателей, это единственный механизм хоть какой-то гарантии повторяемости. Без этого даже самый инновационный материал — лотерея.

Испытания и стандарты: доверие через проверку

Многие скептики спрашивают: ?Ну и что, что у них есть лаборатория??. Разница в подходе. Раньше тестировали ?на работоспособность? — запустили, вроде работает, и хорошо. Сейчас фокус сместился на прогнозирование ресурса и определение граничных условий. Это дорогое и сложное оборудование, но оно окупается.

На том же сайте scjlmf.ru в описании компании акцент сделан на испытательном оборудовании для шламовых и сероводородных насосов. Это ключевой момент. Сероводород — это хрупкость, коррозия, вопросы безопасности. Нельзя здесь экспериментировать на живом производстве. Наличие специальных стендов для таких сред говорит о том, что компания нацелена на сложные, ответственные сектора, а не только на рынок дешевых запчастей. Это меняет восприятие.

Лично видел их отчет по испытаниям на стойкость к кавитации для уплотнений с диафрагменными пластинами в условиях высокооборотного насоса. Были графики, сравнение с базовым образцом, фото микроструктуры после теста. Это уже уровень серьезной инженерной работы. Пусть методика не уникальна, но ее системное применение — это и есть тот фундамент, на котором строятся доверие и возможность для реальных, а не декларативных, улучшений.

Практические сложности и ?подводные камни?

Конечно, не все идеально. Инновации — это не только успехи. Одна из главных проблем — коммуникация и понимание технического задания. Бывало, присылают красивый прототип, полностью соответствующий чертежу, но не учитывающий, что в реальной системе будут радиальные биения вала, которые не были оговорены. Их инженеры мыслят часто в рамках предоставленных параметров, не всегда ?додумывая? типичные для наших изношенных производств проблемы.

Другой момент — логистика и поддержка. Если возникает проблема, нужен быстрый анализ. Иногда временной лаг в переписке и отправке образцов назад в Китай на анализ съедает всю выгоду от низкой цены. Поэтому сейчас более продвинутые производители создают склады и технических специалистов в регионах, например, в России или Казахстане. Это следующий логичный шаг после инноваций в продукте — инновации в сервисе.

И, возвращаясь к материалам, иногда их собственные разработки оказываются избыточными для простых задач. Пытаешься заказать стандартную пластину, а тебе предлагают ?улучшенный? композит за дополнительные 30%. И не всегда просто доказать, что в данном конкретном случае эти улучшения не дадут никакого экономического эффекта. Нужно уметь очень четко формулировать требования.

Взгляд в будущее: куда движется отрасль

Исходя из того, что видно, китайские производители не останавливаются на уровне ?достаточно хорошего уплотнения?. Они активно смотрят в сторону цифровизации. Речь не об ?Индустрии 4.0? для галочки, а о практичных вещах. Например, внедрение в конструкцию пластин датчиков для мониторинга износа в реальном времени — это уже не фантастика. Пилотные проекты есть.

Еще одно направление — экологичность. Не в плане маркетинга ?зеленых? технологий, а в плане увеличения ресурса и полной герметичности, чтобы исключить утечки опасных сред. Это напрямую связано с совершенствованием геометрии уплотняющей пары и, конечно, самих диафрагменных пластин. Требования международных стандартов ужесточаются, и чтобы на них выходить, нужны именно технологические улучшения.

Так что, отвечая на вопрос из заголовка: да, инновации есть, и они становятся все более предметными и глубокими. Но это не революция, а эволюция, движимая рыночным спросом, доступом к материалам и развитой внутренней исследовательской базой. Главное для потребителя — выбирать не по громким словам, а по наличию у производителя доказательной базы: конструкторского центра, лаборатории, понятных отчетов об испытаниях и, что критически важно, отлаженной системы контроля качества. Как у той же ООО Сычуань Цзюлун Уплотнение Производство, которая из производителя копий может превратиться в реального партнера для сложных задач. Время покажет, насколько массовым станет этот переход.