Китайские уплотнительные кольца: инновации?

2026-01-13

Когда слышишь ?китайские уплотнительные кольца?, первое, что приходит в голову — дешево и сердито. Многие, особенно те, кто лет десять назад обжегся на некондиционном сырье, до сих пор морщатся. Но реальность за последние пять-семь лет изменилась кардинально. Вопрос в другом: смогли ли они перейти от копирования к реальным инновациям, или это все еще просто хороший ценник? Судя по нашим последним испытаниям и поставкам, ответ неоднозначный, и именно это интересно.

Откуда этот стереотип и что изменилось

Раньше проблема была системной. Заказываешь, скажем, NBR-кольца для гидравлики по чертежу. Приходят — геометрия вроде бы ± соблюдена, но дубьё дубцом, или наоборот, слишком мягкие, а после пары циклов давления начинают ?плыть?. Лабораторные отчеты, если их вообще предоставляли, были откровенной фикцией. Корень зла — в погоне за объемом и тотальной экономии на сырье и контроле.

Перелом, на мой взгляд, начался с приходом на рынок производителей, которые сами прошли через это и стали работать на экспорт, особенно в СНГ. Им пришлось столкнуться с нашими нормативами, нашими средами (те же сероводородные скважины или шламовые насосы) и нашим менталитетом ?пока не сломается — не поверю?. Это заставило их не просто продавать, а вникать. Появились конструкторские центры, которые начали не тупо копировать европейские образцы, а адаптировать решения под конкретные условия. Это первый шаг от копирования к осмысленной разработке.

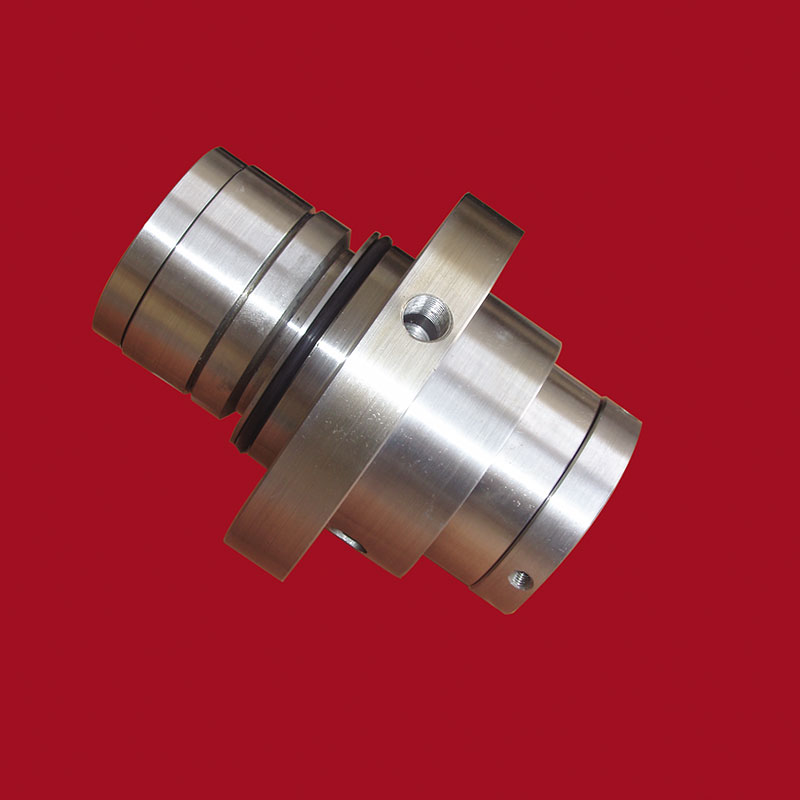

Вот, к примеру, возьмем ООО Сычуань Цзюлун Уплотнение Производство. Смотрю на их сайт (scjlmf.ru) — да, стандартные фразы про лабораторию и ISO9001. Но когда мы запросили у них кольца для уплотнения вала насоса, работающего с абразивной суспензией, диалог пошел иначе. Они не сразу прислали коммерческое предложение, а запросили данные по размеру частиц, pH, температурным скачкам. Потом предложили два варианта материала: их стандартный износостойкий полиуретан и вариант с модифицированной формулой для лучшей устойчивости к химическому набуханию. Это уже не работа по каталогу, это приближение к инжинирингу.

Где инновации реальны, а где — маркетинг

Самое заметное поле для реальных улучшений — это материалы. Не в смысле изобретения нового эластомера (это удел гигантов вроде DuPont), а в компоновке и обработке. Китайские производители научились очень хорошо работать с бутадиен-нитрильным каучуком (NBR) и фторкаучуком (FKM), подбирая степени насыщения и добавки. Их FKM для высокотемпературных применений (до 220°C) в последнее время показывает стабильность, близкую к известным брендам, при цене на 30-40% ниже. Но здесь есть нюанс: партия к партии. Можно получить идеальный образец, а в следующей поставке — небольшой разброс по твердости. Они с этим борются, но проблема еще есть.

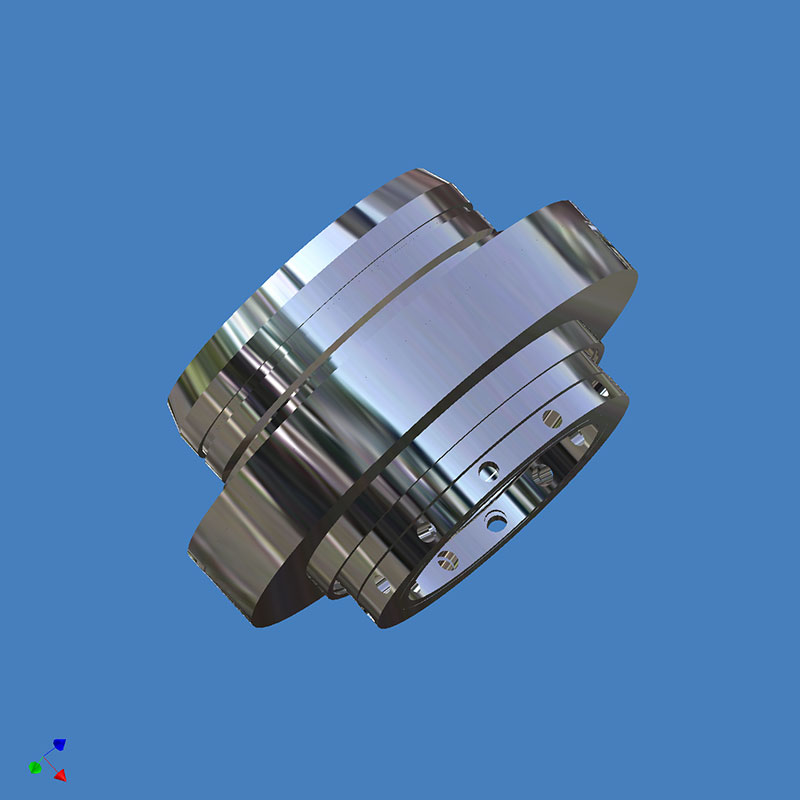

Другая область — это обработка поверхностей. Нанесение специальных покрытий (PTFE, MoS2) на уплотнительные кромки для снижения трения и запуска. Это не их ноу-хау, но они внедрили технологию массово и недорого. Для стандартных применений в пневматике или пищевой промышленности — отличное решение. А вот с прецизионной обработкой сильфонных уплотнительных колец для механических торцевых уплотнений все сложнее. Требуется культура производства на уровне станков с ЧПУ и операторов. Здесь они догоняют, но до немецкой или японской ?ювелирности? пока не дотягивают. Хотя, опять же, для 90% задач хватает с запасом.

Именно в таких нишах, как механические уплотнения для шламовых и сероводородных насосов, как раз и виден прогресс. Это агрессивные среды, где отказ дорог. Просто так, методом тыка, здесь не выживешь. Тот факт, что их продукция проходит сертификацию по ISO3069 и GB6556-99, говорит о системном подходе к испытаниям. Но бумага — бумагой. Мы сами гоняли их уплотнения на стенде, имитирующем работу с H2S-содержащей жидкостью. Ресурс до появления допустимой утечки был всего на 12-15% меньше, чем у европейского аналога, при двукратной разнице в цене. Для многих проектов это оптимальное соотношение.

Провалы, которые учат

Конечно, не все гладко. Был у нас печальный опыт с заказом больших колец из EPDM для горячей воды (85°C). В спецификации четко прописали требование по стойкости к озону (у нас в цеху стоит озоновая установка). Прислали — внешне отлично. Через три месяца — сетка трещин, классический ozone cracking. Оказалось, для экономии использовали базовый EPDM без антиозонантов. Производитель, к его credit, не отнекивался. Разобрались, признали ошибку в подборе рецептуры, заменили всю партию. Этот случай показывает, что слабое звено часто — не технология, а коммуникация и глубина понимания требований заказчика. Им иногда нужно буквально разжевывать, для КАКОЙ именно среды предназначено изделие.

Еще один момент — логистика и сроки. ?Срочно? для них часто означает ?через месяц?. И если нужна нестандартная размерность или материал — этот срок может растянуться. Их сила — в отлаженном производстве типовых позиций. Инновации же часто требуют гибкости, и здесь их система иногда дает сбой.

Так инновации или нет?

Если под инновацией понимать прорывные технологии, меняющие рынок, — то нет. Китайские производители не создали нового типа уплотнения. Но если говорить об инновациях в доступности, адаптации и оптимизации — то безусловно, да. Они сделали качественные уплотнительные кольца и механические уплотнения доступными для огромного сегмента рынка, который раньше вынужден был либо переплачивать, либо ставить откровенный суррогат.

Они внедряют современное испытательное оборудование, чтобы данные были не для галочки, а для реальной корректировки технологий. Их конструкторские центры все чаще работают не вслепую, а на основе обратной связи с рынков, в том числе такого сложного, как наш. Это процессная, эволюционная инновация. Медленная, но необратимая.

Поэтому, когда сейчас кто-то спрашивает меня: ?Стоит ли брать китайские уплотнения для ответственного узла??, я уже не отвечаю категоричным ?нет?. Я спрашиваю: ?А для какого именно узла??. И если среда и условия четко определены, а производитель, подобный ООО Сычуань Цзюлун, готов вникнуть в детали и предоставить не только сертификаты, но и протоколы испытаний на конкретные параметры — то почему бы и нет. Риск есть всегда, но он становится управляемым. А в этом, пожалуй, и есть главное изменение.

Что смотреть при выборе

Исходя из набитых шишек, сформулирую коротко. Во-первых, не верить общим словам. Запрашивай не только сертификат ISO9001, но и отчеты по конкретным стандартам (тот же GB6556 или DIN24960) на нужную группу изделий. Во-вторых, давить на детализацию по материалу. Не ?FKM?, а ?FKM, тип GLT, по ASTM D1418?. В-третьих, обязательно делать пробную поставку и гонять на стенде, максимально приближенном к реальным условиям. Пусть даже простейшем.

И главное — диалог. Если в ответ на технический запрос приходит шаблонное письмо с прайсом — это плохой знак. Если же начинаются уточняющие вопросы, просят чертежи или данные по среде — это уже серьезно. Это показывает, что с другой стороны не просто фасовщик резины, а инженер, который понимает, что уплотнительное кольцо — это не товар, а функциональный элемент системы. И такие компании в Китае уже есть, и их становится больше. Вот в этом, пожалуй, и есть самая важная инновация — сдвиг в мышлении.

Так что, отвечая на вопрос из заголовка: да, инновации есть. Но они не кричащие, а прикладные, ?рабочие?. И для большинства практических задач этого более чем достаточно. А гонку за абсолютным лидерством пока оставим тем, у кого бюджет не ограничен.