Китайские заводы диафрагменных пластин: инновации?

2026-01-05

Когда слышишь про ?инновации? в контексте китайских производителей диафрагменных пластин и механических уплотнений, первая реакция часто — скепсис. Многие, особенно на постсоветском пространстве, до сих пор мыслят стереотипами: ?Китай — значит, дешево и сердито, копии, в лучшем случае — добротный средняк?. Я и сам лет десять назад так думал, пока не начал плотно работать с поставками для нефтегазового сектора. Оказалось, что реальность куда сложнее и интереснее. Да, поток низкосортного ширпотреба есть, но параллельно существует целый пласт заводов, которые не просто штампуют детали по чужим чертежам, а реально вкладываются в разработку и адаптацию продукции под конкретные, подчас адские, условия. Вопрос в том, где проходит грань между маркетинговой шумихой и реальными технологическими сдвигами. И можно ли вообще говорить об инновациях в такой, казалось бы, консервативной области, как уплотнительная техника?

От копий к адаптации: эволюция подхода

Раньше все было просто. Приезжаешь на завод, тебе показывают каталоги с размерами, полностью повторяющими европейские или американские стандарты — ISO 3069, DIN 24960. Спросишь: ?А почему именно такая геометрия обтюратора или подпружиненной сильфонной сборки?? В ответ — молчание или общие фразы. Сейчас ситуация меняется. Тот же ООО Сычуань Цзюлун Уплотнение Производство — хороший пример. Зайдя на их сайт scjlmf.ru, видишь не просто список продуктов, а акцент на конструкторский центр и лабораторию. Это уже сигнал. Я был на похожих предприятиях: в цехах сборки для шламовых насосов стоят стенды, где уплотнения гоняют в суспензиях с абразивом, имитируя реальные условия. Это не для галочки.

Ключевой момент — адаптация. Не создание чего-то с нуля, а глубокая доработка. Например, классическая проблема — работа с сероводородсодержащими средами (H2S). Стандартные материалы пары трения — угольная графитка против карбида кремния — могут преподносить сюрпризы. Китайские инженеры стали экспериментировать с пропитками графита, с разными марками карбида вольфрама для колец, с геометрией гидродинамических канавок на поверхности уплотнения. Это не революция в мировой науке, но это — практическая инновация на уровне конкретного изделия, которая решает проблему заказчика и продлевает срок службы в 1.5-2 раза. Они научились не просто делать ?как у Метко?, а ?как нужно для конкретного насоса на Каспии или в Западной Сибири?.

Был у меня опыт лет семь назад с поставкой диафрагменных пластин для мембранных насосов на одно химическое производство. Заказчик сэкономил, взял самые дешевые, ?прямо с конвейера?. Через три месяца — течь. Разбираем: материал мембраны не рассчитан на циклические нагрузки именно с этой конкретной агрессивной средой, хотя по паспорту вроде бы подходил. После этого случая мы начали требовать от поставщиков не просто сертификат, а протоколы испытаний на совместимость. И оказалось, что более продвинутые заводы, вроде упомянутого Сычуань Цзюлун, такие тесты уже проводили и могли предоставить данные. Их лаборатория — не просто комната с микроскопом, а место, где фактически ведется прикладная исследовательская работа.

Лаборатория и стенды: где рождается надежность

Вот на что стоит смотреть, когда говорят про инновации. Наличие лаборатории и испытательного оборудования — это не опция, а необходимость. Но и здесь есть нюансы. Можно купить самый дорогой немецкий спектрометр для анализа металлов, но если его используют лишь для входящего контроля сырья, то толку мало. Инновационный подход — это когда на этих стендах ?пытают? готовые узлы.

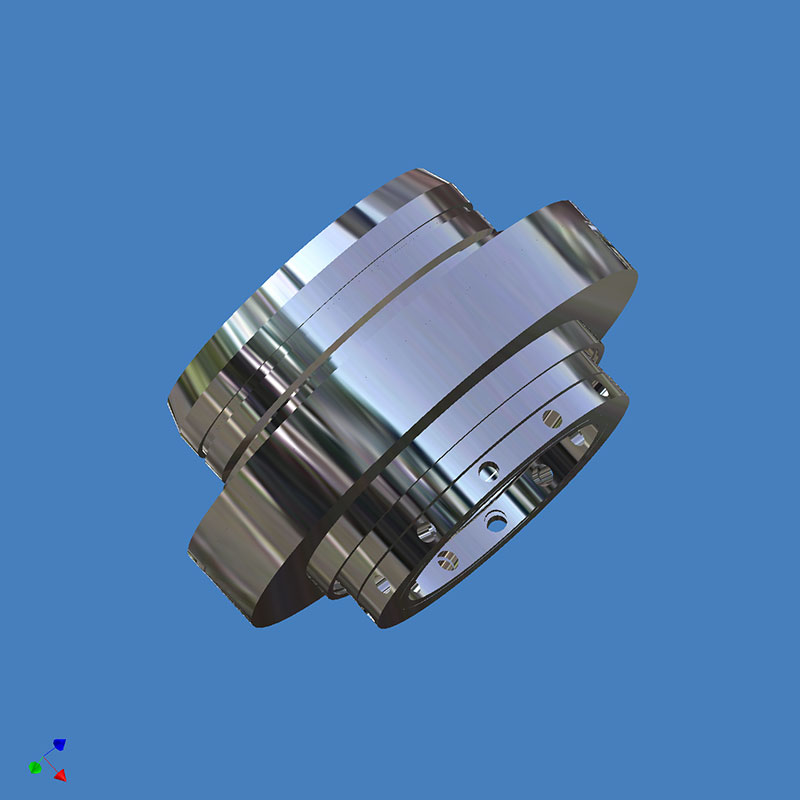

На одном из заводов-партнеров я видел, как тестируют механические уплотнения для шламовых насосов. Стенд воспроизводит не просто давление и обороты, а реальную пульсирующую нагрузку, вибрацию, впрыск песка разной фракции в рабочую жидкость. Они снимают данные по износу, температуре в зоне контакта, утечкам. Потом разбирают уплотнение и смотрят, как повела себя, допустим, эластомерная манжета или сварной шов сильфона. Это и есть та самая ?кухня?. Именно после таких испытаний появляются модификации: чуть другой угол наклона пружины, иная твердость упругого элемента, специальная обработка кромки диафрагменной пластины для снижения усталостных напряжений.

Именно такие детали и создают разницу. Когда производитель заявляет, что его продукция соответствует GB6556-99 и ISO3069 — это база. Это допуск к рынку. Но когда он может показать графики износа своей пары трения в сравнении с ?аналогом? после 500 часов работы на абразивной среде — это уже аргумент для технолога на буровой. И такие данные теперь все чаще появляются. Это и есть их главная инновация — переход от производства деталей к производству инженерных решений с подтвержденной надежностью.

Материалы — скрытое поле битвы

Если говорить о диафрагменных пластинах и уплотнениях, то львиная доля прогресса кроется в материалах. И здесь китайские производители сделали огромный скачок. Раньше была беда с качеством спеченных карбидов, с однородностью структуры нержавеющих сталей для сильфонов. Сейчас многие обзавелись своими печами для спекания с контролем атмосферы, наладили сотрудничество с крупными сталелитейными комбинатами.

Возьмем, к примеру, материал самой диафрагмы. Стандарт — PTFE (тефлон). Но чистый тефлон для тяжелых условий — не всегда вариант. Пошли композиты: PTFE, наполненный стекловолокном, графитом, коксом, бронзой. Каждый наполнитель меняет свойства. Один завод как-то предложил нам мембраны из PTFE с добавлением специального полимера, повышающего сопротивление истиранию. Сказали, что разрабатывали для собственных нужд, для насосов на угольных шахтах. Мы протестировали — действительно, живучесть выше. Это мелкое, но важное ноу-хау, которое родилось из практической необходимости, а не из теоретических изысканий.

То же самое с металлическими элементами. Для работы в морской воде или с сероводородом нужна особая нержавейка. Не просто AISI 316, а с пониженным содержанием углерода, с добавками. Ведущие китайские производители теперь сами заказывают такие марки стали и проводят полный металлографический анализ каждой партии. Это дорого, но без этого нельзя выйти на уровень, где конкурируешь не ценой, а ресурсом. Их система управления качеством ISO9001 — это не просто бумажка для тендера. На тех же заводах, которые работают на совесть, это реально работающий процесс, где отзыв с поля (скажем, с нефтяной платформы) может привести к корректировке технологической карты на участке фрезеровки.

Упаковка опыта: конструкторский центр как мозг

Упомянутый на сайте ООО Сычуань Цзюлун Уплотнение Производство конструкторский центр — это, пожалуй, самый красноречивый признак сдвига. Раньше ?конструкторский отдел? на подобных заводах занимался лишь переводом чертежей и подготовкой техпроцессов. Сейчас его функция иная. Это место, куда стекается информация со всех испытаний, от всех клиентов, с монтажа и обслуживания.

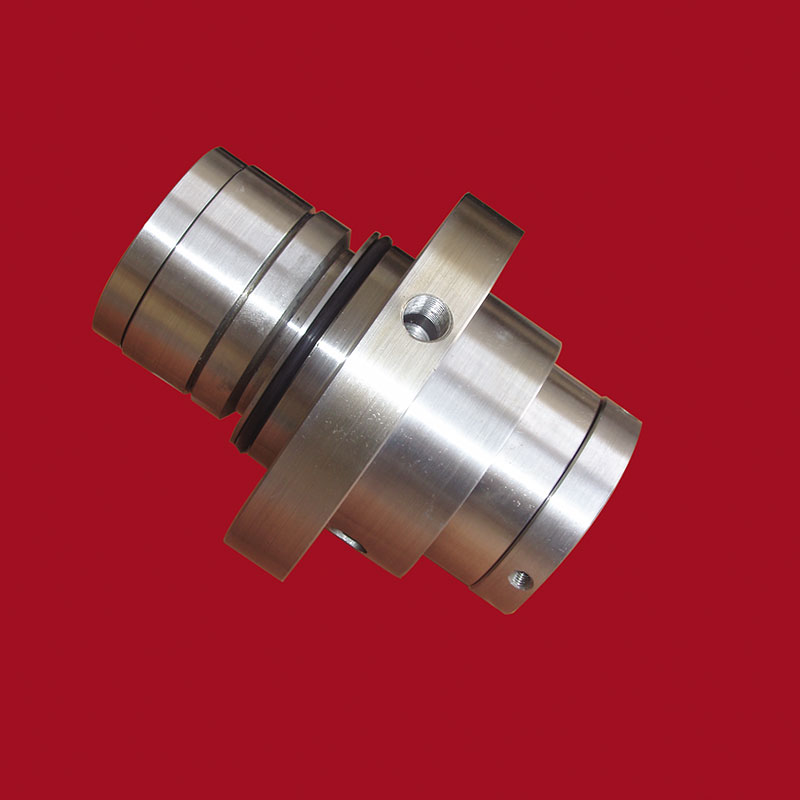

Приведу случай. К нам обратился клиент с нестандартной задачей: нужна была сильфонная сборка для насоса, работающего с очень вязкой полимерной массой при высокой температуре. Стандартные решения ?залипали?. Мы передали ТЗ в Китай, ожидая, что либо откажут, либо предложат что-то стандартное. Вместо этого через две недели пришел запрос на уточнение десятка параметров: точный химический состав среды, пиковые температуры, характер циклов (постоянная работа или старт-стоп). Потом прислали 3D-модель предлагаемого решения с измененной геометрией гофра сильфона и предложением использовать нестандартную пару трения. Они фактически провели дистанционное инжиниринговое обслуживание. Это и есть работа конструкторского центра — упаковывать накопленный опыт в конкретные решения.

Такие центры становятся мостом между абстрактными международными стандартами (теми же DIN24960 или GB6556-99) и грубой реальностью. Стандарт гарантирует взаимозаменяемость и базовые параметры. А задача инженеров — сделать так, чтобы изделие не просто встало на место, а проработало там дольше и надежнее, чем ожидалось. Именно здесь и кроется их главная инновация: создание глубокой обратной связи между производством, испытаниями и полевым применением.

Итог: так инновации или нет?

Возвращаясь к заглавному вопросу. Если под инновацией понимать прорывные технологии, меняющие парадигму, вроде изобретения самого механического уплотнения, — то, пожалуй, нет. Китайские заводы здесь не первопроходцы. Но если говорить об инновации как о постоянном, системном процессе улучшения, адаптации, внедрения современных методов контроля и проектирования в ответ на конкретные рыночные вызовы — то да, безусловно.

Их сила сейчас — не в фундаментальной науке, а в прикладной инженерии и скорости реакции. Они научились очень быстро переваривать мировой опыт, дополнять его своими практическими наработками и предлагать клиенту не просто деталь, а вариант решения его проблемы, часто с хорошим соотношением цены и реальной, а не паспортной, надежности. Это эволюционный, а не революционный путь. Но в индустрии, где надежность стоит на первом месте, такой путь часто более продуктивен.

Поэтому, когда сейчас слышишь вопрос про китайские диафрагменные пластины, стоит отбросить старые стереотипы. Да, нужно тщательно выбирать поставщика, смотреть не на красивый сайт, а на наличие реального конструкторского центра, лаборатории, протоколов испытаний. Но если вы нашли такого партнера, вроде компании, о которой шла речь, то можете рассчитывать не на ?дешевую копию?, а на серьезное, технологически подкованное изделие. Их главная инновация — это переход от количества к качеству, подтвержденному не сертификатами на стене, а стендами в цеху и отзывами с промыслов. И этот процесс, судя по всему, только набирает обороты.