Где Китай резиновое кольцо заводы внедряют инновации?

2026-01-01

Если честно, когда слышишь про инновации на китайских заводах по резиновым кольцам, первое, что приходит в голову — это закупка нового импортного пресса или робота-манипулятора. Но это лишь верхушка айсберга, и часто — дорогая игрушка. Настоящие изменения, те, что влияют на конкурентоспособность, обычно копошатся в менее заметных местах: в химии смеси, в контроле процесса вулканизации, в борьбе с усадкой. Именно там, а не только в цеху с блестящим оборудованием, и идет реальная работа.

Не только оборудование: инновации в материале и процессе

Возьмем, к примеру, стандартную задачу — кольцо для агрессивной среды, скажем, в том же сероводородном насосе. Раньше часто шли по пути проб и ошибок: перебирали базовые каучуки (NBR, FKM), меняли пропорции. Сейчас же передовые производства, те, что работают на ответственные сектора, подходят системно. У них есть лаборатория не для галочки, а для реального моделирования старения материала. Не просто ?выдержал 72 часа в жидкости?, а строят графики изменения дуратометрии, прочности на разрыв в зависимости от времени и температуры. Это уже другой уровень понимания продукта.

Здесь как раз к месту вспомнить про ООО Сычуань Цзюлун Уплотнение Производство. Заглянул как-то на их сайт scjlmf.ru и в описании компании ключевым было не просто ?есть станки?, а именно наличие конструкторского центра и лаборатории. Это верный признак. Потому что инновация в резинотехнических изделиях часто начинается с химика-технолога, который, опираясь на данные испытаний, модифицирует рецептуру смеси, чтобы добиться нужного баланса между эластичностью, стойкостью к среде и минимальной остаточной деформацией. Без своей лаборатории это просто заказ материалов у стороннего поставщика — вслепую.

С вулканизацией та же история. Казалось бы, процесс столетней давности. Но инновации внедряются в прецизионный контроль. Не просто ?греем 10 минут при 170 градусах?, а точный температурный профиль по всему объему пресс-формы, управляемый через ПЛК. Это резко снижает процент брака из-за недовулканизации или перегрева, которые ведут к преждевременному растрескиванию кольца в работе. Видел, как на одном заводе внедрили систему с термопарами, встроенными прямо в плиту пресса. Результат? Сократили время цикла на 7% без потери качества — вот она, реальная экономия и innovation в чистом виде.

Стандарты как драйвер, а не барьер

Многие воспринимают стандарты вроде GB6556-99, DIN24960 или ISO3069 как бюрократическую необходимость для получения сертификата. Это глубокое заблуждение. Для серьезного завода — это фактически готовое техническое задание на инновации. Чтобы стабильно соответствовать, скажем, требованиям по утечке или долговечности по этим стандартам, нужно постоянно улучшать процесс.

Например, стандарт может требовать определенного ресурса при циклировании давления. Старое оборудование и кустарный контроль геометрии дают разброс. Значит, нужно внедрять оптический контроль размеров готовых колец (камеры с ИИ-анализом изображения — уже не фантастика на крупных заводах), чтобы отсеивать малейшие отклонения в диаметре или сечении. Или пересматривать конструкцию пресс-формы для улучшения подпрессовки. Соответствие ISO9001 — это не бумажка, а дисциплина, которая заставляет фиксировать любые изменения в процессе и анализировать их влияние на конечный продукт. Без такой системы любые ?инновации? остаются разовыми экспериментами.

Компания из нашего примера, ООО Сычуань Цзюлун, прямо указывает соответствие этим стандартам и сертификат ISO9001. В контексте механических уплотнений для шламовых и сероводородных насосов — это критически важно. Клиенту из нефтегаза или химической промышленности нужны гарантии. И когда завод может не просто заявить, а документально подтвердить, что его процесс и продукция выстроены под эти жесткие рамки, это и есть результат внедрения управленческих и технологических инноваций.

Интеграция с механикой: следующий уровень

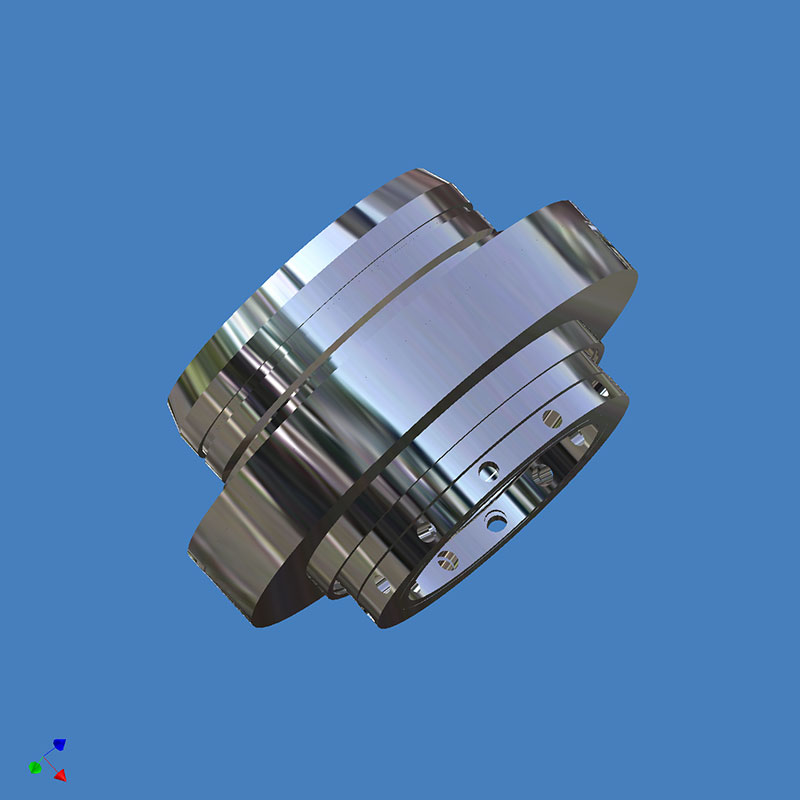

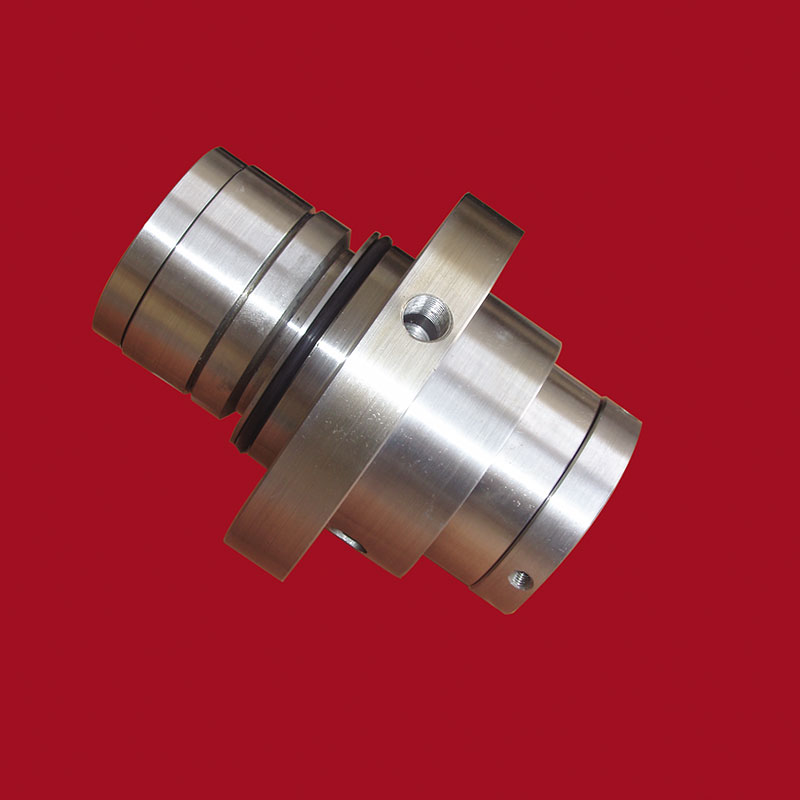

Резиновое кольцо редко работает само по себе. Особенно в таких сложных узлах, как механические уплотнения насосов. Самые интересные инновации происходят на стыке дисциплин. Завод, который только штампует колечки, — это один уровень. А завод, который имеет цех сборки и обработки механических уплотнений, — это уже принципиально иная глубина.

Они вынуждены смотреть на свою резиновую деталь как на часть системы. Как она взаимодействует с графитовой или керамической парой трения? Как ведет себя при перекосе вала? Это заставляет возвращаться к разработке и вносить изменения: может, нужно изменить твердость резины на несколько единиц Шора, чтобы улучшить компенсацию биения, или предложить клиенту альтернативный профиль сечения (не стандартный O-ring, а, скажем, прямоугольный или с насечками) для конкретного применения в шламовом насосе.

Наличие собственного сборочного цеха, как у упомянутой компании, — это огромное конкурентное преимущество и полигон для инноваций. Они могут тестировать свои же кольца в реальных условиях на стендах, собирать данные об износе, и на основе этой информации совершенствовать и резиновые компоненты, и геометрию металлических частей уплотнения. Это замкнутый цикл, который дает быструю обратную связь и позволяет быстро итеративно улучшать продукт. Без этого ты слеп.

Проблемы на земле: где инновации спотыкаются

Конечно, не все гладко. Внедрение — это всегда боль. Часто вижу ситуацию: купили дорогую литьевую машину с ЧПУ, а старые пресс-формы к ней не подходят. Нужно проектировать новые, а своих конструкторов нет. Обращаются к сторонним, те делают по старинке, и потенциал оборудования не раскрывается. Получается дорогая, но бесполезная инновация.

Другая частая проблема — кадры. Оператор, который 20 лет работал на старом гидравлическом прессе, может саботировать работу на новом автоматизированном, потому что боится сложных настроек или просто не хочет переучиваться. Внедрение должно идти рука об руку с обучением, иначе все упрется в человеческий фактор. Иногда проще и эффективнее модернизировать старый пресс системой точного термоконтроля, чем покупать новый, но требующий полной смены парадигмы работы цеха.

И, наконец, давление стоимости. Самый совершенный материал или процесс проиграет, если цена изделия взлетит втрое. Поэтому инновации часто носят характер оптимизации: как на той же вулканизации снизить энергопотребление, как уменьшить облой (технологические отходы) за счет точной дозировки заготовки, как использовать переработанную резину для неответственных изделий. Это не такие яркие, но крайне важные для выживания завода инновации.

Итак, где же искать эти инновации?

Подводя черту, стоит смотреть не на фасад с новыми корпусами, а вглубь процессов. Ключевые точки: лаборатория по разработке и тестированию материалов, оснащенная современным оборудованием; отдел контроля качества с метрологическим оборудованием, а не просто штангенциркулями; и — что критично — конструкторско-сборочное подразделение, которое позволяет видеть изделие в сборе и в работе.

Заводы, которые развиваются в этом направлении, как, судя по описанию, ООО Сычуань Цзюлун Уплотнение Производство, перестают быть просто ?производителями резиновых колец?. Они становятся инжиниринговыми компаниями, решающими задачи уплотнения. Их инновации — это не единичные технологические рывки, а постоянная системная работа над материалом, точностью изготовления, интеграцией с конечным узлом и соответствием международным стандартам. Именно такой подход, а не отдельный робот, и определяет сегодня лидеров в этой, казалось бы, консервативной отрасли.

Поэтому, когда спрашиваешь, ?где внедряют инновации?, ищи не только новые цеха. Ищи сайты, где пишут про лаборатории и конструкторские центры, как на scjlmf.ru. Ищи упоминание о работе со сложными средами (шлам, сероводород). Ищи глубину компетенций. Это и будет самым верным признаком.